1足から納品可能です

★よくある質問-QUESTION-★

安全靴って何?

安全靴とは、日本工業規格(JIS)で定義された、つま先を先芯で保護し、滑り止めを備えた靴です。

足への危険を伴う作業場で着用者の足を保護することを目的としています。

安全靴は、JIS規格をクリアした靴のみを指します。

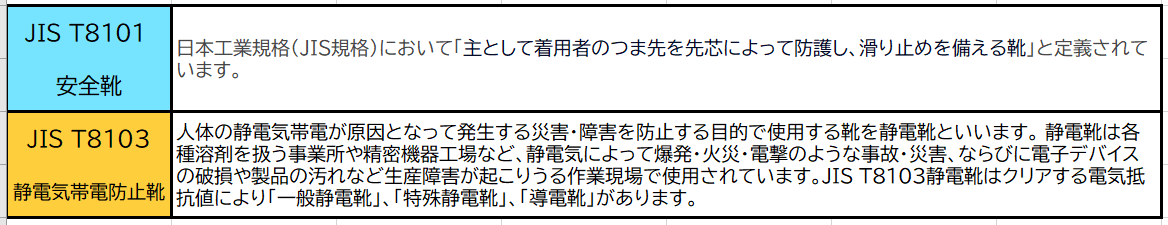

JIS規格には、主につま先の保護を備えた「JIS T8101 安全靴」と静電気帯電防止性能を備えた「JIS T8103 静電気帯電防止靴」などがあります。

安全靴には、靴底や中敷きなどにJIS規格に合格していることを表すJISマークが必ずついています。

プロスニーカーって何?

安全靴のJIS規格って何?

安全靴とは、日本工業規格(JIS規格)において規定された安全性を満たした靴を安全靴と呼びます。

JIS規格には主につま先の保護を備えた「JIS T8101 安全靴」と静電気帯電防止性能を備えた「JIS T8103 静電気帯電防止靴」があります。

安全靴(JIS規格)には、規定した規格で試験項目が規格化されています。

JIS T8101 安全靴

耐衝撃性能・耐圧迫性能・表面の剥離抵抗といった性能ごとに、作業用途に応じて4段階の分類分けがされております。

性能が高い方から、

超重作業(U種)

重作業用(H種)

鉱山作業、鉄鋼・造船作業の一部、鉄骨の運搬や組み立て、製造工場における重機の操作、港湾や倉庫での重量物の荷役、土木工事における重機の操作など

普通作業用(S種)

機械や電気を扱う現場作業、石油作業(ガソリンスタンドや塗装、薬品関係など)、荷物の運搬、製造工場内の組立作業、工事現場、鉱業現場、港湾作業、工具を扱う現場作業など

軽作業用(L種)

倉庫内軽作業、農作業、植栽剪定、清掃作業など

一般的に普及しているのはS種で、L種は工場内の軽作業に用いられています。

U種とH種は、より安全に配慮する必要がある現場での利用がほとんどです。

※あくまで参考に記述しております為、作業の内容や現場によって必要とする等級が変化する事も御座います為、適切な等級を選ぶことが大切です。

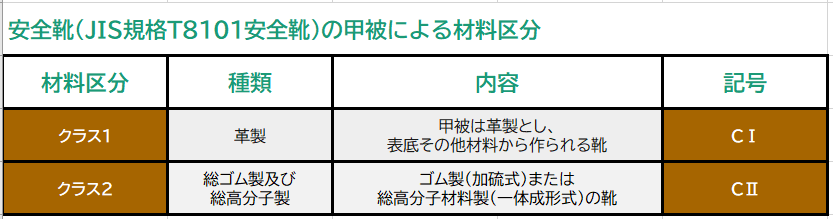

甲被(こうひ)による材料区分

安全靴の甲被の素材は、革製または総ゴム製(加硫式)/総高分子製(一体成型式)と定められています。

安全靴の甲被の素材には、次のような特徴があります。

革製:安全靴のほとんどは革製で、頑丈な牛革を使用しています。厚さや性能についても基準が設けられています。

総ゴム製/総高分子製:長靴タイプの安全靴によく使用されており、耐油性ゴムと非耐油性の2種類があります。総ゴム製の場合は漏れ防止性の試験をクリアする必要があります。

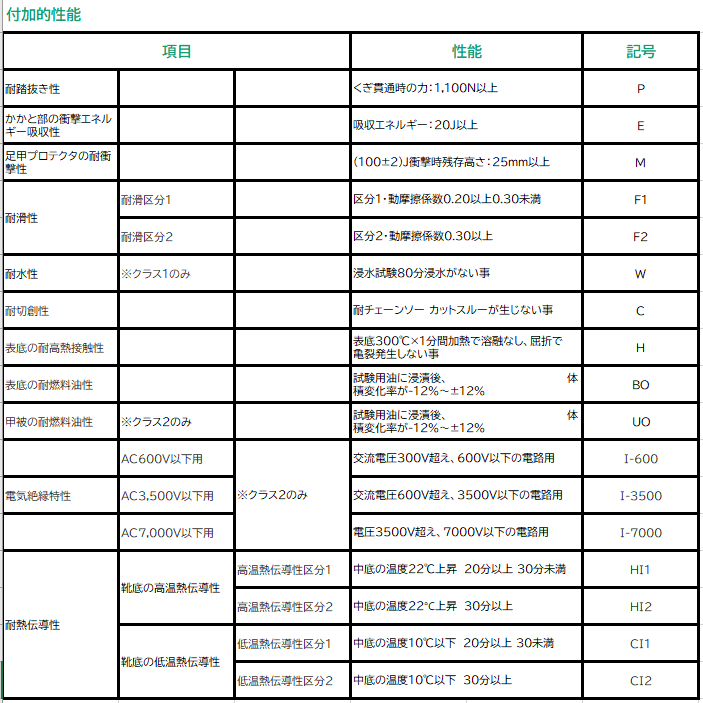

付加的性能

基本性能試験3項目の他に、耐踏抜き性、耐滑性、耐水性、電気絶縁特性などの付加的性能試験が設けられています。

付加的性能試験は水や油などによる転倒のおそれがある現場、釘などを踏み抜く可能性がある現場など、それぞれの項目に応じた作業現場でも安全に作業するために基準が定められています。

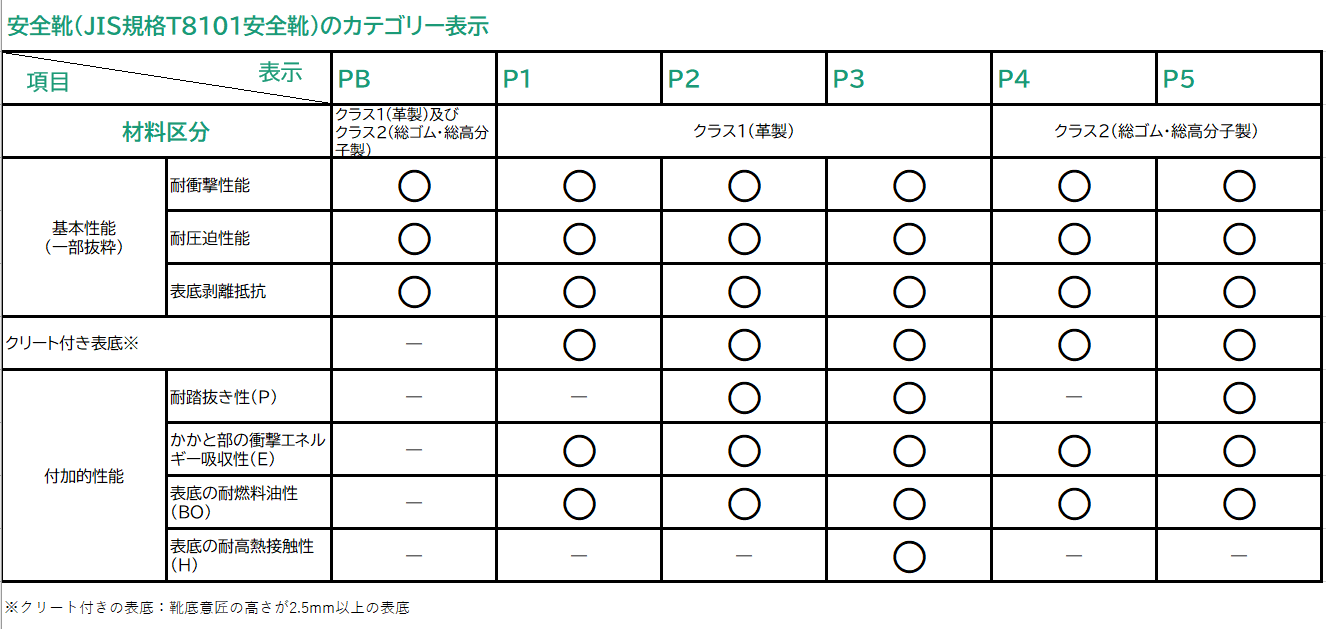

安全靴のカテゴリー表示

複数の付加的性能はまとめてカテゴリー表示(PB・P1~P5)することができます。

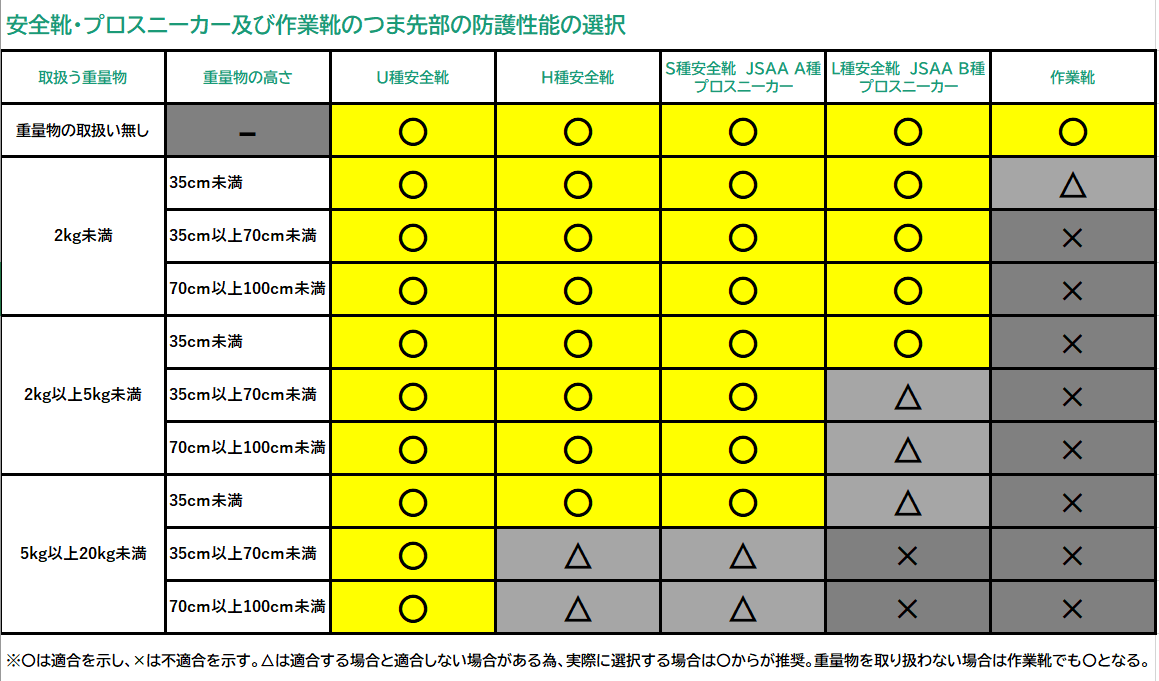

安全靴・プロスニーカー・作業靴のつま先部の防護性能

安全靴を選ぶ際、つま先部の防護性能は最も重要です。

作業と合わない靴を選択してしまうと、

つま先を十分に防護する事が出来ない場合が御座います。

身の安全を確保する為にも靴の性能選択は慎重に行いましょう。

JIS T8103 静電帯電防止靴

静電靴って何?

静電気帯電防止靴(静電靴)とは

人体の静電気帯電が原因となって発生する災害・障害を防止する目的で使用する靴を静電靴といいます。 静電靴は各種溶剤を扱う事業所や精密機器工場など、静電気によって爆発・火災・電撃のような事故・災害、ならびに電子デバイスの破損や製品の汚れなど生産障害が起こりうる作業現場で使用されています。

この規格で静電靴及び導電靴を使用する場所は以下の場所となる。

爆発又は火災の危険がある場所

爆発危険区域 爆発高危険区域

生産障害(電子デバイスなどの破損など)のおそれのある場所

静電気放電保護区域

その他生産障害発生区域(ほこり又は汚れの付着などによる生産障害が発生する区域)

※導電靴は交流100V以下の低電圧路でも感電事故の危険性があるので、その使用に当たっては、感電のおそれがないと判断される条件下での作業に限定して使用するように、注意しなければならない。

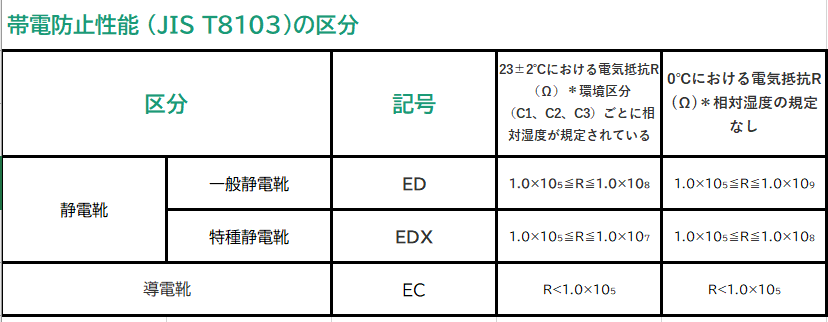

電気抵抗の区分(JIS T8103)

静電靴の種別を定めるJIS規格では、その電気抵抗の性能から、「一般静電」と、より静電性能の高い「特種静電」の2つに大別しています。一般静電の製品は「ED」、特殊静電の製品は「EDX」を頭にもつ記号で表現しています。

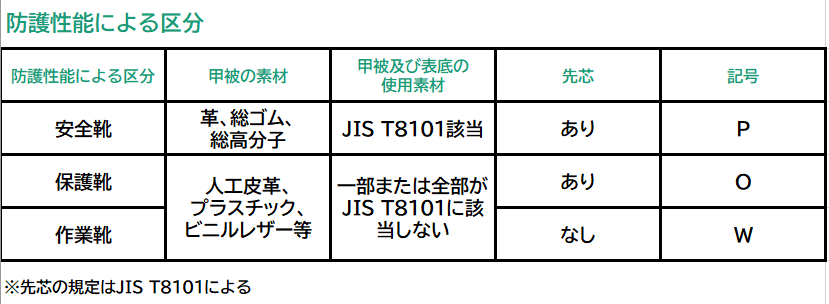

防護性能区分(JIS T8103)

静電靴は、特殊静電/一般静電の区分の他、靴自体の仕様によって3つに区分することができます。革や総ゴム製の中皮を持ち、先芯のあるものは「静電安全靴(P)」、革・ゴム以外の人工皮革などの中皮で先芯のあるものは「静電保護靴(O)」、 人工皮革などの中皮で先芯も付属しないものは「静電作業靴(W)」です。

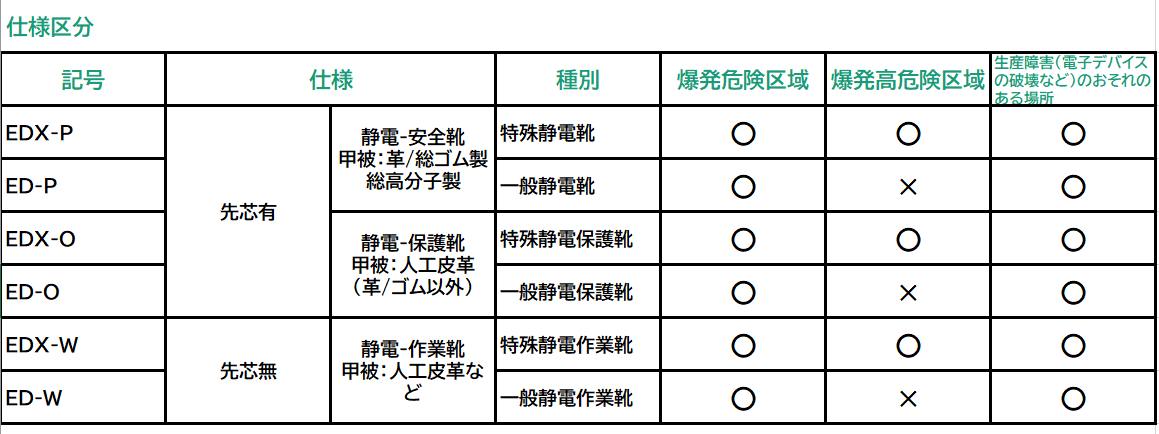

仕様区分(JIS T8103)

静電靴の種別は、上記の電気抵抗についての規格(EDX/ED)と、仕様についての規格(P/O/W)の組み合わせによって区分されています。それぞれの種別の詳細は以下の通りです。

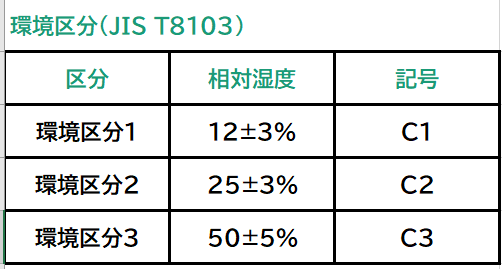

環境区分(JIS T8103)

静電靴の規格を決めるポイントは、静電性能の検査内容時の湿度環境です。検査規格に応じてC1、C2、C3の3つの環境区分に分類されます。

環境区分C1は最も厳格な検査規格であり、湿度12%±3%の環境下で検査に合格する性能を持つものです。順に、環境区分C2は湿度25%±3%にて合格するもの、環境区分C3は湿度50%±3%にて合格と判定します。

湿度管理を行うことがない一般的な工場において、火災防止などの目的で使用する際には、基本的にどの区分の静電靴を選択しても問題ありません。 一方、半導体工場のように現場の湿度が厳格に管理されている環境下で使用する場合、現場の湿度環境に適合する環境区分の製品を選択する必要があります。

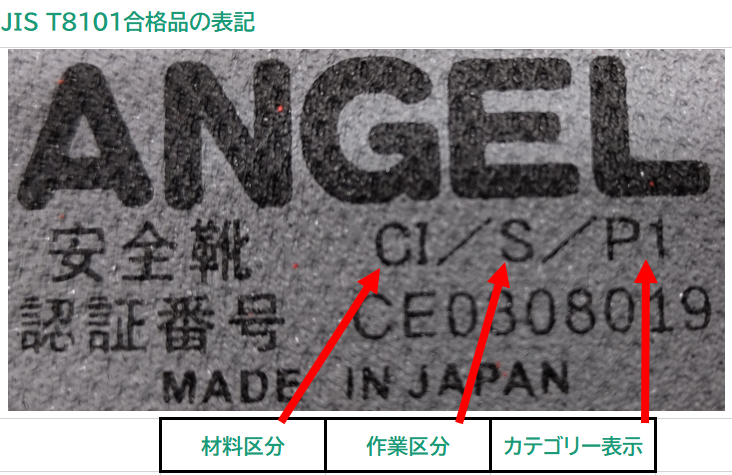

JIS合格品表記

JIS合格品は中敷(インソール)に表記してあります。また、靴底にもJISマークが表記してあります。

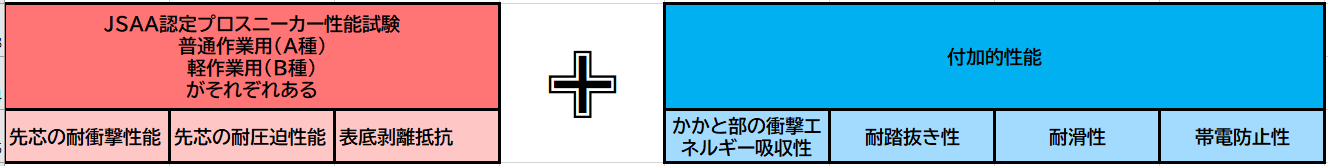

プロスニーカーの種類って

何があるの?

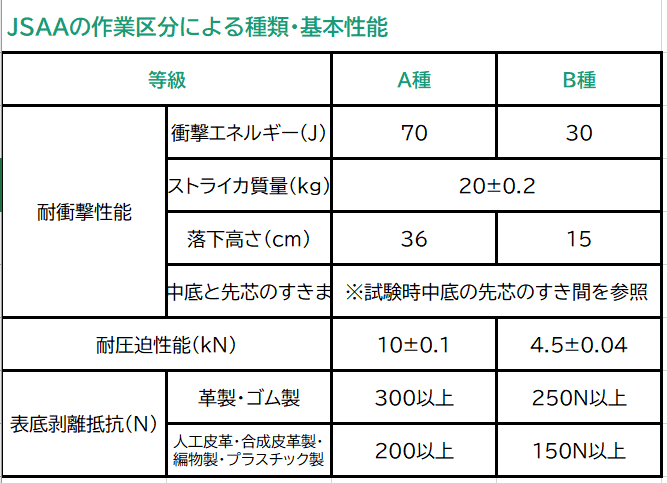

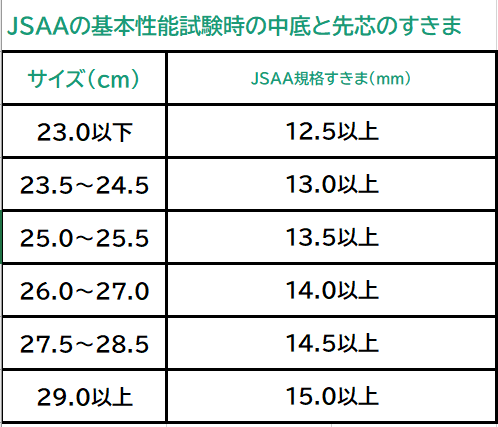

プロスニーカーのJSAA規格は、普通作業用「A種」(安全靴のS種相当)と軽作業用「B種」(安全靴のL種相当)の作業区分に分かれています。

JSAA規格にもJIS規格と同じく、3つの安全規定が定められています。

プロスニーカーの基本性能として「耐衝撃性」「耐圧迫性」「表底の剥離抵抗」の3つの安全性能項目にJIS規格値に準じた基準値を設けると共に、さらに付加的性能として「かかと部の衝撃エネルギー吸収性」「耐踏抜き性」「帯電防止性能」があります。

安全靴の形状って何があるの?

エンゼルで取り扱っております安全靴(作業靴)の形状とそれぞれの特徴は以下の通りとなります。

形状で選ぶ際の参考にして下さい。

安全靴の製法って何があるの?

エンゼルでと扱っております安全靴(作業靴)の製法は以下の通りとなります。

セメント製法(CP)

甲革(アッパー)と本底(ソール)を接着剤(セメント)で貼り合わせる靴の製法。

シンプルな構造で作業工程を短縮できる為、量産に向いています。靴の製法として幅広く採用されています。糸を使って縫い合わせるという手間のかかる工程がないので、格段に生産効率が高く、製造コストも安いのが特徴です。

さらに素材やデザインの自由度が高くさまざまな形が容易に作れ、しかも軽量で近年の素材や接着剤の進歩に伴い、他の製法と比較しても耐久性や軽量性に優れた安全靴の製造が可能になりました。

ヴァルカナイズ製法(VP)

モールドにセットされたアッパーに直接ゴムを加硫してやきつける製法。

組み立てられた靴は加硫缶という大きな窯に入れて、一定時間の熱と圧力を加えられます。

生ゴムと中に練り込まれた硫黄が熱により化学反応を引き起こし、柔軟性と耐久性に優れた靴が出来上がります。

丈夫で、柔軟性があり、更に熱にも強い為、溶接や溶鉱炉現場で使用される事が多い安全靴となります。

手作業の工程が多く、熟練の技術が必要とされる製法の為、国内でもごく僅かな工場でしか生産する事が出来なくなりました。その為、丈夫で壊れにくく、美しいシルエットが保てるという特徴がございます。

インジェクション製法(IJ)

底材を金型に注入し、ソール成型とアッパー接着を同時に行う製法。

ソール形成と圧着を同時に行うことができ、靴の製造にかかる時間を大幅に短縮できるうえ、接着剤を使わずに、溶かしたゴムを流し込んでアッパーにソールを形成装着できるため、ソールのデザイン(形状)の自由度が高く、かつ、非常に防水性の優れた靴が出来上がります。人の足の形状に沿ったフィット感の良い製品に仕上がります。また、アッパーとソールの接合部に隙間がなく密着性が高い為、底剥がれや型崩れしにくい点も特徴です。

初期費用は大きくかかる上、大がかりな設備が必要となる為、国内でもごく僅かな工場でしか生産ができません。

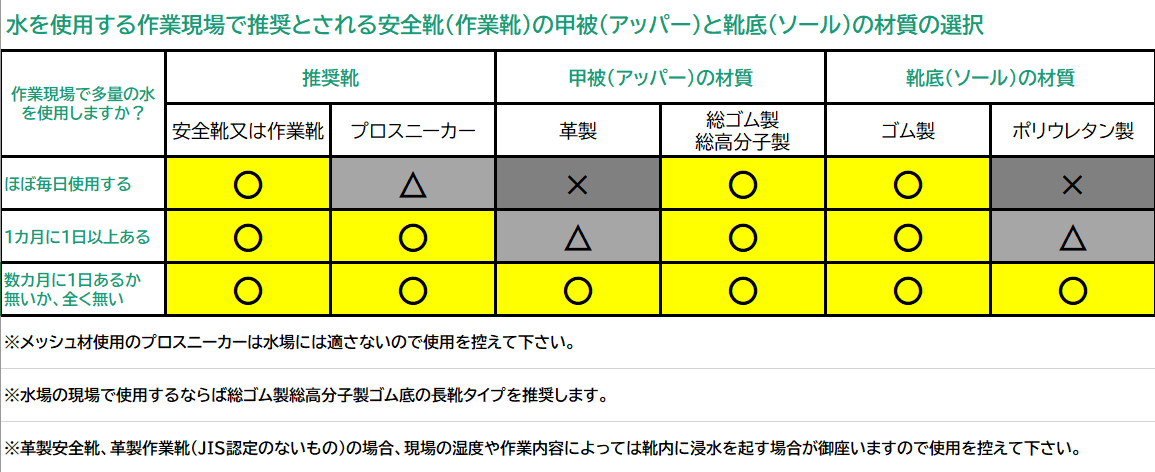

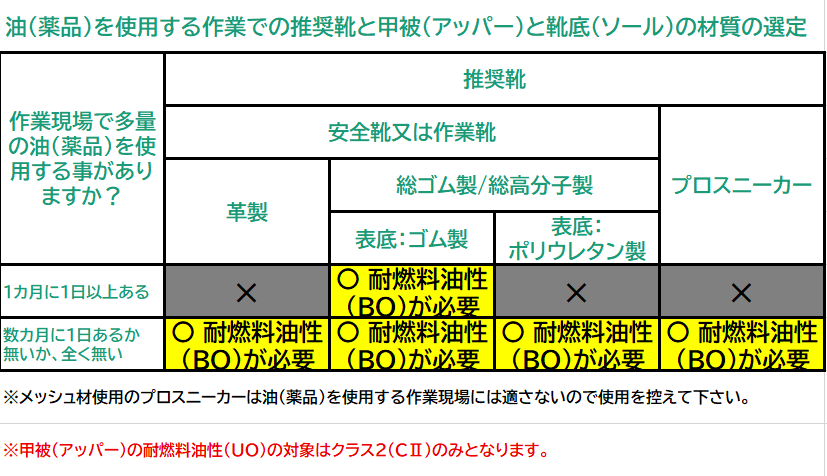

水や油(薬品)を使う作業現場で履けるの?

甲被材(アッパー)や靴底材(ソール)によって水・油(薬品)を使用する作業に適した安全靴(作業靴)が御座います。

靴内部への侵入を防止する材質を選定した表を下記にまとめました。

耐薬(耐油)性能対象製品↓